常用金属材料的焊接特点

金属材料的焊接性是指金属材料在采用一定的焊接工艺包括焊接方法、焊接材料、焊接规范及焊接结构形式等条件下,获得优良焊接接头的能力。一种金属,如果能用较多普通又简便的焊接工艺获得优良的焊接接头,则认为这种金属具有良好的焊接性能金属材料焊接性一般分为工艺焊接性和使用焊接性两个方面。

1、碳钢的焊接

(1)低碳钢的焊接

低碳钢含碳量低,锰、硅含量少,在通常情况下不会因焊接而引起严重组织硬化或出现淬火组织。这种钢的塑性和冲击韧性优良,其焊接接头的塑性、韧性也极其良好。焊接时一般不需预热和后热,不需采取特殊的工艺措施,即可获得质量满意的焊接接头,故低碳钢钢具有优良的焊接性能,是所有钢材中焊接性能最好的钢种。

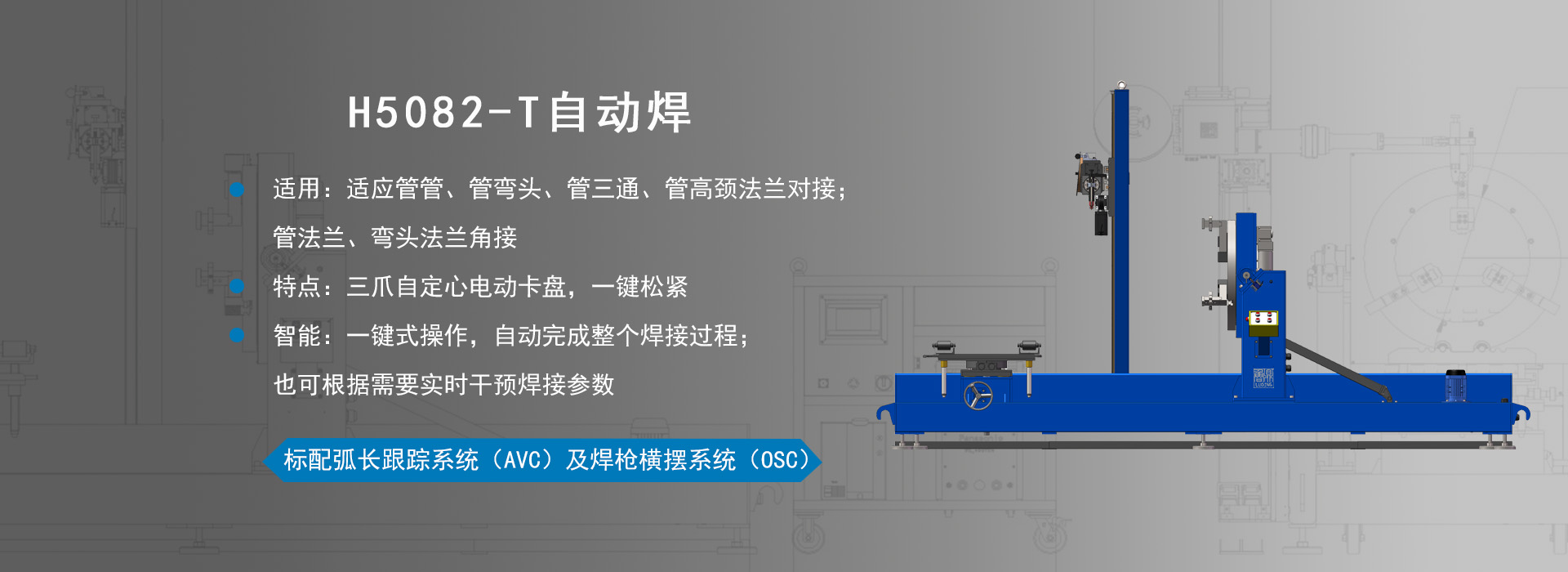

鲁鼎自动焊接机

(2)中碳钢的焊接

中碳钢含碳量较高,其焊接性比低碳钢差。当CE接近下(0.25%)时焊接性良好,随着含碳量增加,其淬硬倾向随之增大,在热影响区容易产生低塑性的马氏体组织。当焊件刚性较大或焊接材料、工艺参数选择不当时,容易产生冷裂纹。多层焊焊接第一层焊缝时,由于母材熔合到焊缝中的比例大,使其含碳量及硫、磷含量增高、容易生产热裂纹。此外,碳含量高时,气孔敏感性也增大。

(3)高碳钢的焊接

CE大于0.6%的高碳钢淬硬性高、很容易产生硬又脆的高碳马氏体。在焊缝和热影响区中容易产生裂纹,难以焊接。故一般都不用这类钢制造焊接结构,而用于制造高硬度或耐磨的部件或零件,对它们的焊接多数是破损件的焊补修理。焊补这些零、部件之前应先行退火,以减少焊接裂纹,焊后再重新进行热处理。

2、低合金高强度钢的焊接

低合金高强钢的含碳量一般不超过0.20%,合金元素总量一般不超过5%。正是由于低合金高强钢含有一定量的合金元素,使其焊接性能与碳钢有一定差别,其焊接特点表现在:

(1)焊接接头的焊接裂纹

冷裂纹 低合金高强钢由于含使钢材强化的C、Mn、V、Nb等元素,在焊接时易淬硬,这些硬化组织很敏感,因此,在刚性较大或拘束应力高的情况下,若焊接工艺不当,很容易产生冷裂纹。而且这类裂纹有一定的延迟性,其危害极大。对于Mn-Mo-Nb和Mn-Mo-V系低合金高强钢,如07MnCrMoVR,由于Nb、V、Mo是促使再热裂纹敏感性较强的元素,因此这一类钢在焊后热处理时应注意避开再热裂纹的敏感温度区,防止再热裂纹的发生。

(2)焊接接头的脆化和软化

应变时效脆化 焊接接头在焊接前需经受各种冷加工(下料剪切、筒体卷圆等),钢材会产生塑性变形,如果该区再经200~450℃的热作用就会引起应变时效。应变时效脆化会使钢材塑性降低,脆性转变温度提高,从而导致设备脆断。焊后热处理可消除焊接结构这类应变时效,使韧性恢复。

焊接接头的热影响区软化 由于焊接热作用,低碳调质钢的热影响区(HAZ)外侧加热到回火温度以上特别是Ac1附近的区域,会产生强度下降的软化带。HAZ区的组织软化随着焊接线能量的增加和预热温度的提高而加重,但一般其软化区的抗拉强度仍高于母材标准值的下限要求,所以这类钢的热影响区软化问题只要工艺得当,不致影响其接头的使用性能。

3、不锈钢的焊接

不锈钢按其钢的组织不同可分为四类,即奥氏体不锈钢、铁素体不锈钢、马氏体不锈钢、奥氏体-铁素体双相不锈钢。以下主要分析奥氏体不锈钢和双向不锈钢的焊接特点。

(1)奥氏体不锈钢的焊接

奥氏体不锈钢比其他不锈钢容易焊接。在任何温度下都不会发生相变,对氢脆不敏感,在焊态下奥氏体不锈钢接头也有较好的塑性和韧性。焊接的主要问题是:焊接热裂纹、脆化、晶间腐蚀和应力腐蚀等。此外,因导热性差,线胀系数大,焊接应力和变形较大。在焊接时应尽量采用小的焊接热输入,而且不应预热,并降低层间温度,层间温度控制在60℃以下,焊缝接头相互错开。减小热输入,不应过分增大焊接速度,而应适应降低焊接电流。

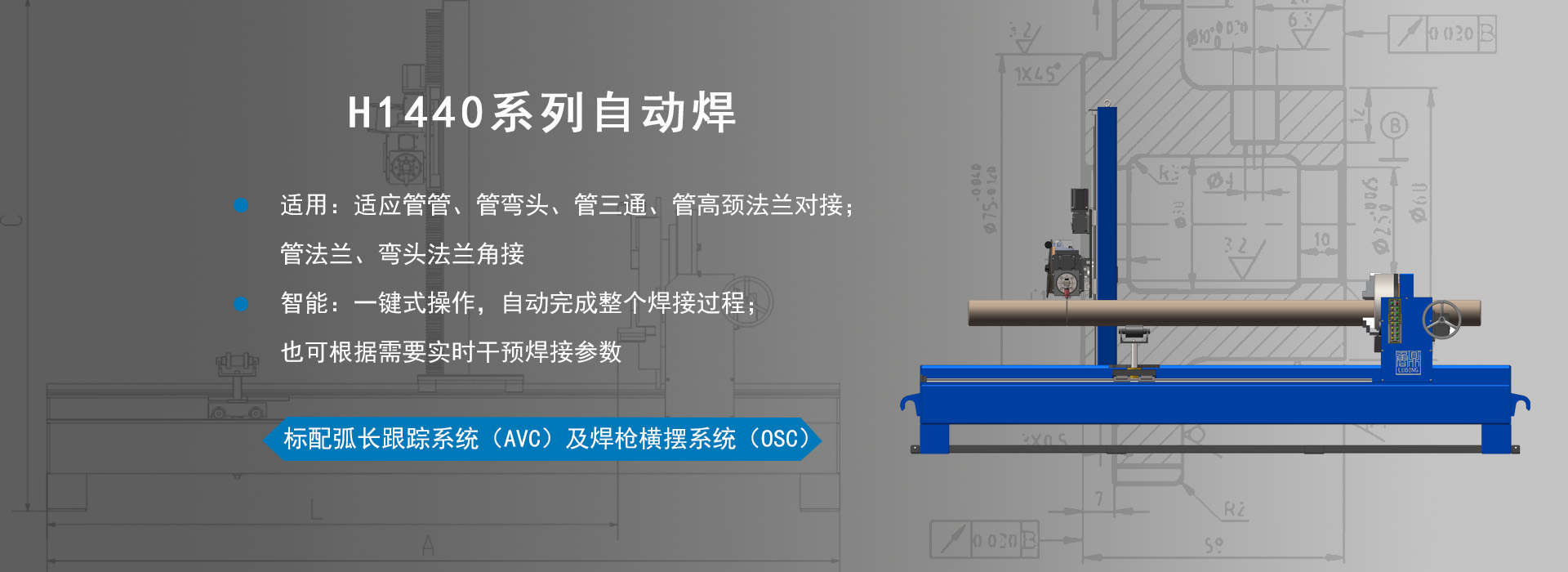

鲁鼎自动焊接机

(2)奥氏体-铁素体双向不锈钢的焊接

奥氏体-铁素体双向不锈钢是由奥氏体和铁素体两相组成的双相不锈钢。它兼备了奥氏体钢和铁素体钢的优点,故具有强度高、耐腐蚀性好和易于焊接的特点。目前主要有Cr18、Cr21、Cr25三种类型的双相不锈钢。这类钢焊接的主要特点是:与奥氏体不锈钢比具有较低的热倾向;与纯铁素体不锈钢比焊后具有较低的脆化倾向,而且焊接热影响区铁素体粗化程度也较低,故焊接性较好。由于这类钢焊接性能良好,焊时可不预热和后热。

文章来源网络,旨在学习分享,如有侵权联系删除