15CrMoR的焊后热处理及焊接工艺评定

筒体环缝坡口加工采用 刨边机进行刨削,刨削进刀量不能太大,以保证坡口表面无撕裂小裂纹。刨削过程中要及时清理铁屑,防止划伤钢板刨削完毕,采用磨光机打磨坡口表面,并进行着色检测。

简体纵缝坡口采用火焰自动切割。 切割前,须将坡口两侧各200 mm范围内预热至150 c,切割后,用磨光机打磨坡口表面,并进行着色检测,无任何缺陷为合格。

1、焊接工艺评定

根据产品实际需要分别进行了埋弧焊、焊条电弧焊工艺评定,焊前对试板进行了预热,预热方式采用履带式电加热带,预热温度150~200℃,焊接过程中严格控制道间温度不低于150℃,并在焊后立即进行了(250~300)℃x2h的消氢处

理。无损检测合格后还进行了焊后消应力热处理,热处理温度为640~680℃。焊接过程中严格控制了焊接热输入,埋弧焊为30~34kJ/cm,焊条电弧焊为22kJ/cm。

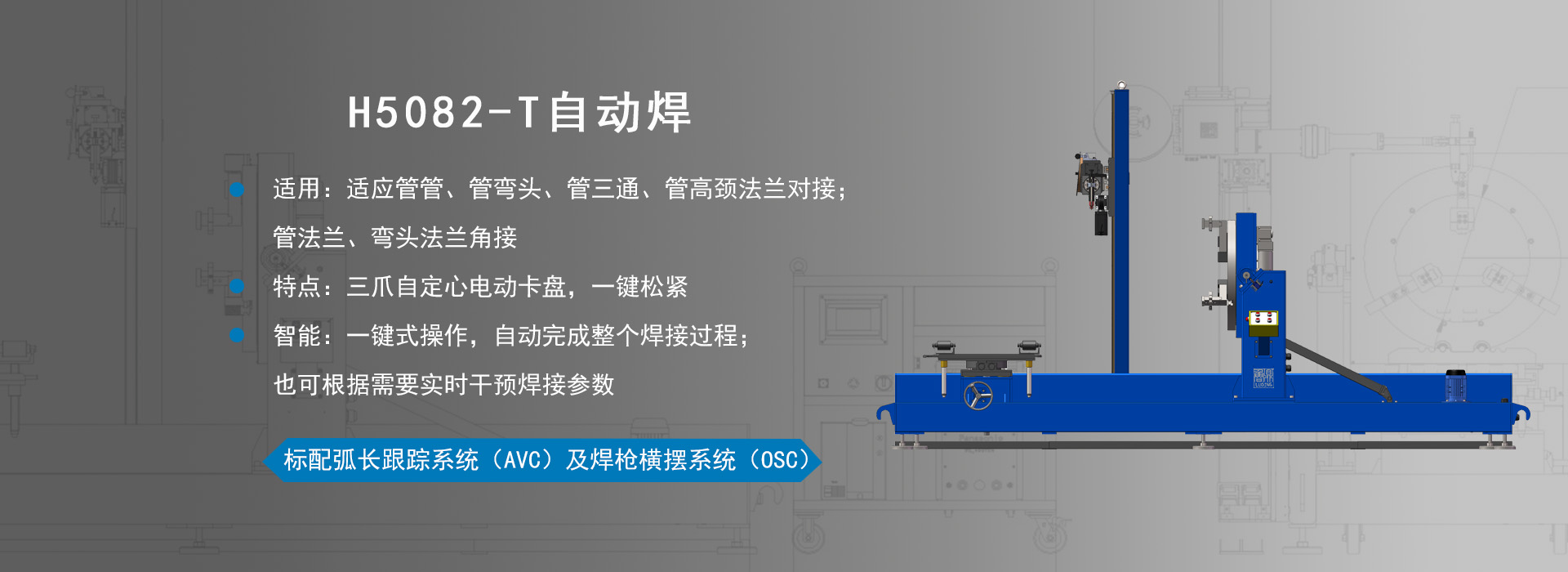

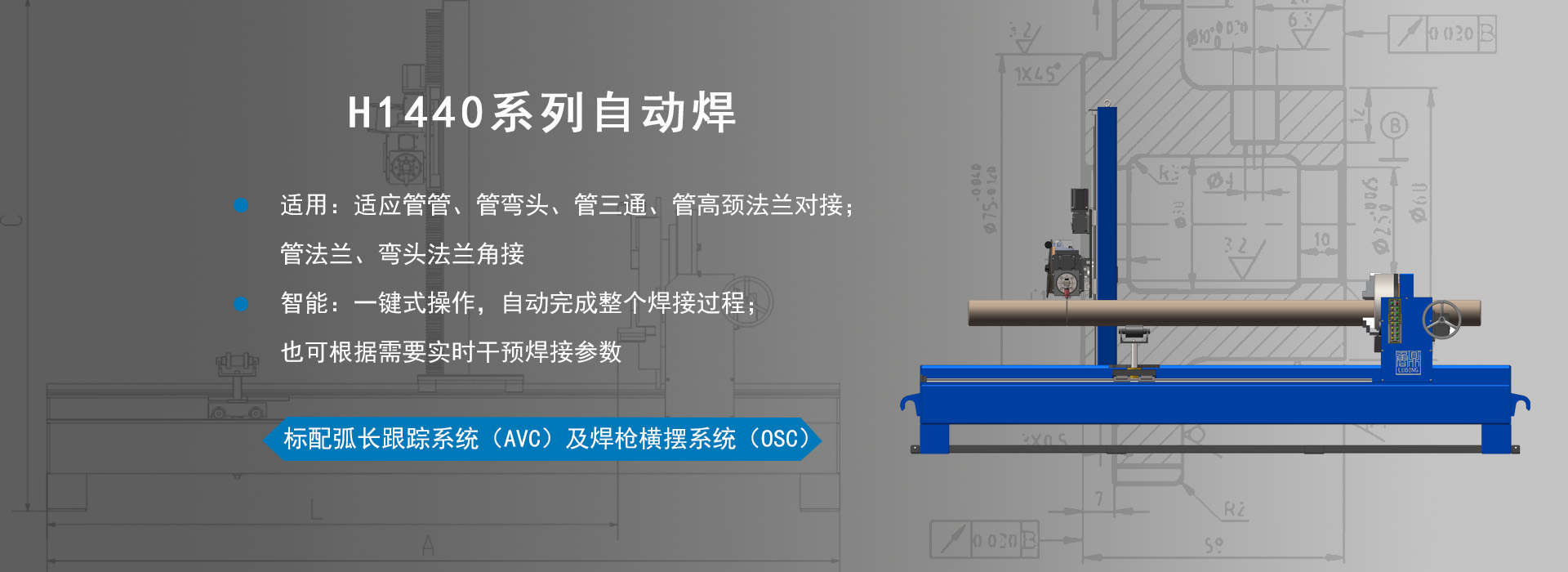

金鲁鼎石化管路自动焊

2、产品焊接

组对 组对时的定位焊采用焊条电弧焊,焊条选用R307.φ3.2mm,焊前预热采用火焰均匀加热,加热至200°C时进行定位焊。定位焊焊缝厚度不小于8mm,焊缝长度每隔200mm焊100 mm。定位焊缝要求与正式焊缝相同,不能存在任何缺陷,尤其是收弧部位无弧坑裂纹。定位焊须在坡口内引弧,不得在母材表面随意引弧。定位焊缝焊完后,用火焰进行均匀加热,加热到200C后用岩棉保温缓冷。

3、焊接工艺

(1)焊接前,清理焊道两侧20 mm范围内油、锈等污物。先焊内侧焊缝,然后从外侧清根后再焊外侧焊缝。

(2)焊前采用电加热带对整条焊缝进行预热,预热宽度为坡口两侧各不小于200 mm范围。电加热带放置在外侧焊缝处,内侧用岩棉进行保温。预热过程随时用远红外测温仪测温,保证预热温度的均匀性,温度升至200 °C后断电进行焊接。

(3) 采用埋弧焊,焊接参数严格执行焊接工艺评定结果,并严格控制焊接热输入。每条焊缝要一次焊完,中间不得停留,并严格控制道间温度不低于200 °C,,否则应重新进行加热。内侧焊缝焊完后,从外侧采用碳弧气刨进行清根,清根前焊缝温度要求不低于200°C,否则要进行预热处理。

(4)每条焊缝焊完后立即进行(250~300) °Cx2 h的消氢处理,以降低扩散氢含量,并促使焊缝晶界的有害杂质进一步弥散,减少因S,P杂质偏析而导致的裂纹,同时降低焊接接头硬度,提高焊接接头的冲击韧度,避免延迟裂纹的产生。

(5)每条焊缝焊接完毕,待48 h后进行射线探伤。

4、焊后热处理

对于低合金耐热钢来说,焊后热处理的目的不仅是消除焊接应力,而且更重要的是改善金属组织,降低焊缝及热影响区硬度,提高接头的高温蠕变强度和组织稳定性,达到提高接头的综合力学性能的目的。由于低合金耐热钢在370-565°C温度区间长期运行过程具有回火脆性,因此在选择热处理工艺时-一定要避免在此温度区间长时间停留。

温度的确定:各国制造法规对15CrMoR的焊后热处理温度要求不一,JB/T 4709- 2000推荐温度 为≥600 °C,其它规范推荐为640~680 °C,为此分别做了(620+40) °C, (660+20) °C温度下热处理焊接接头的力学性能检测。

由此可见,较高的的热处理温度由于提高了组织的稳定性而延长了蠕变断裂时间有利于提高接头的冲击韧度。为此产品的热处理温度选定在(660+20)°C,为避免15CrMoR在370~565 °C这一温度带出现材料韧性下降的现象,降温过程中在400 °C以下要加快冷却速度。

5、结论

(1)严格控制母材和焊材中V, Ti, Nb. P, As, Sb和Sn的含量,对防止焊接接头出现再热裂纹和回火脆性有利。

(2) 合理的预热、消氢措施是保证焊接接头质量的关键。

(3)在660 °C温度下进行焊后热处理,并适当控制设备在370-565 °C下的停留时间,可获得综合性良好的焊接接头。

声明

本网站所发布文章仅为学习交流之用,无商业用途,向原作者致敬。因某些文章转载多次无法找到原作者在此致歉,若有侵权请联系小编,我们将及时删文或者注明出处,感谢您的支持!